Toz besleme nozulu

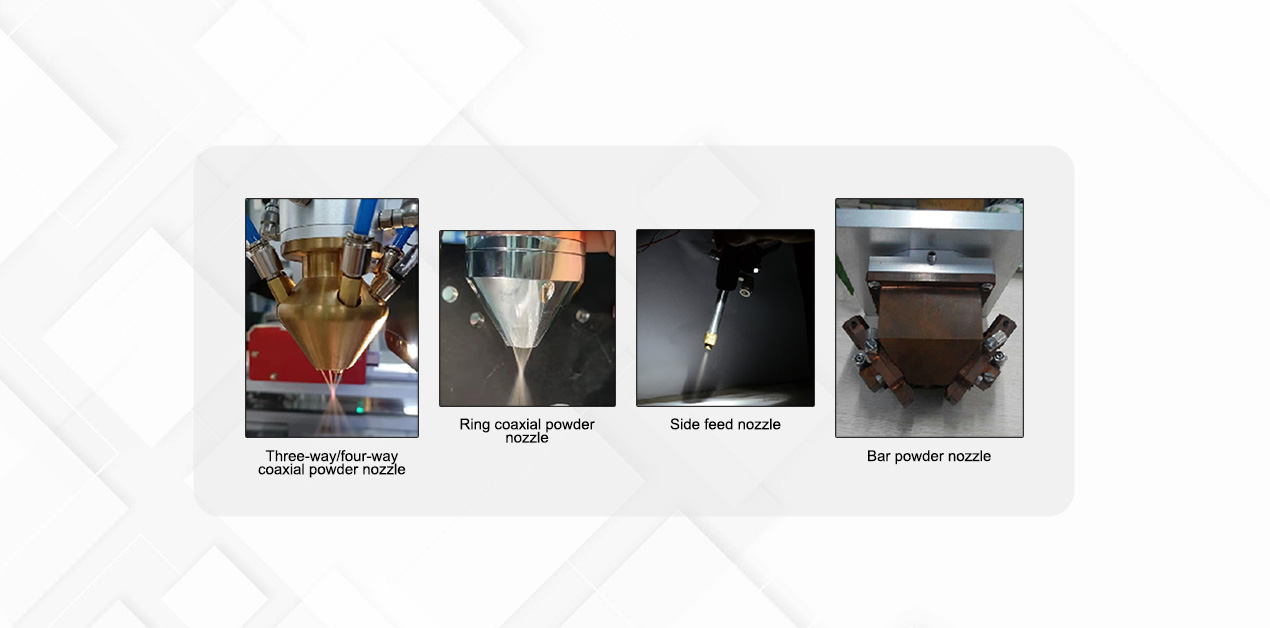

1. Üç yollu/dört yollu koaksiyel toz besleme nozulu: Toz, üç yollu/dört yollu nozuldan doğrudan çıkar ve tek bir noktada birleşir. Birleşme noktası küçüktür, tozun yönü yerçekiminden daha az etkilenir ve yönlülüğü iyidir; üç boyutlu lazer restorasyonu ve 3D baskı için uygundur.

2. Halkalı koaksiyel toz besleme nozulu: Toz üç veya dört kanaldan girer ve iç homojenizasyon işleminden sonra halka şeklinde çıkar ve birleşir. Birleşme noktası nispeten büyüktür, ancak daha homojendir ve geniş noktalı lazer eritme için daha uygundur. 30°'lik eğim açısına sahip lazer kaplama için uygundur.

3. Yandan toz besleme nozulu: Basit yapı, düşük maliyet, kolay kurulum ve ayarlama; toz çıkışları arasındaki mesafe uzaktır ve toz ile ışığın kontrol edilebilirliği daha iyidir. Bununla birlikte, lazer ışını ve toz girişi asimetriktir ve tarama yönü sınırlıdır, bu nedenle herhangi bir yönde düzgün bir kaplama tabakası oluşturamaz, bu nedenle 3D kaplama için uygun değildir.

4. Çubuk şeklinde toz besleme nozulu: Her iki taraftan toz girişi yapılır, toz çıkış modülü tarafından homojenleştirme işleminden sonra çubuk şeklinde toz çıkışı sağlanır ve 16 mm * 3 mm (özelleştirilebilir) şerit şeklinde toz noktaları oluşturmak üzere tek bir yerde toplanır. Bu şerit şeklindeki noktaların birleşimi, geniş formatlı lazer yüzey onarımını gerçekleştirebilir ve verimliliği büyük ölçüde artırabilir.

Toz besleyici

Çift hazneli toz besleyici ana parametreleri

Toz besleme ünitesi modeli: EMP-PF-2-1

Toz besleme silindiri: çift silindirli toz besleme, PLC bağımsız kontrol edilebilir.

Kontrol modu: hata ayıklama ve üretim modu arasında hızlı geçiş.

Ölçüler: 600 mm x 500 mm x 1450 mm (uzunluk, genişlik ve yükseklik)

Voltaj: 220VAC, 50HZ;

Güç: ≤1 kW

Gönderilebilir toz parçacık boyutu: 20-200 μm

Toz besleme diski hızı: 0-20 rpm kademesiz hız ayarı;

Toz besleme tekrarlama doğruluğu: <±2%;

Gerekli gaz kaynağı: Azot/Argon

Diğerleri: İşletim arayüzü, gereksinimlere göre özelleştirilebilir.

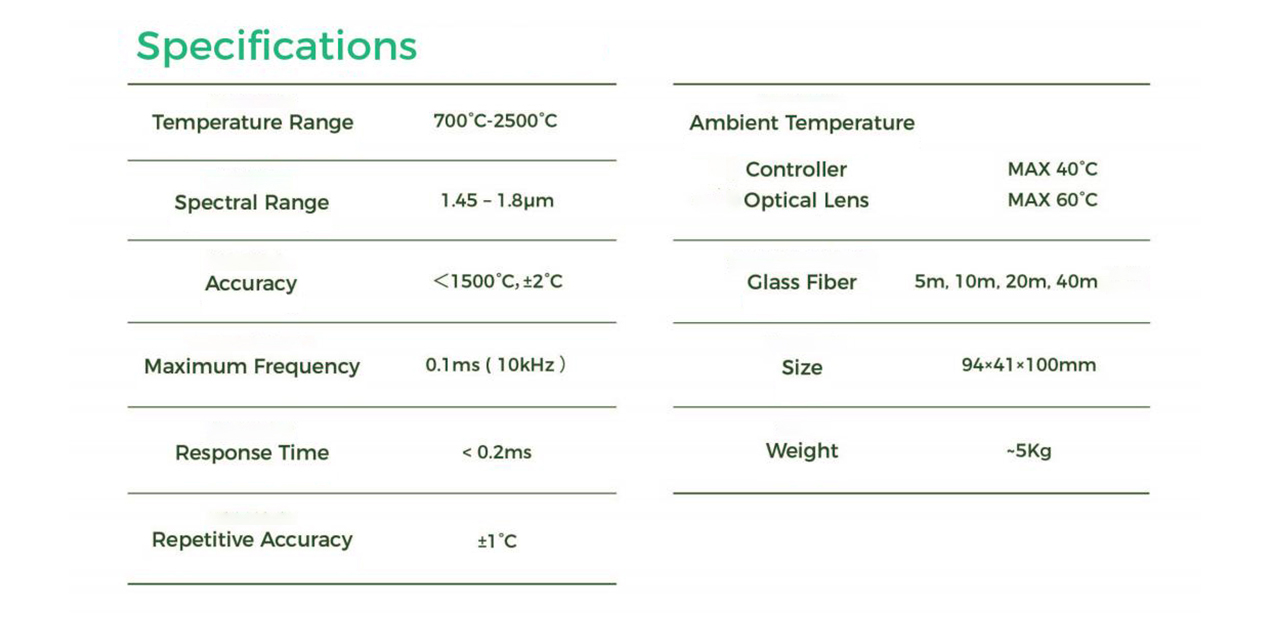

Lazer Pirometre

Lazerle soğutma, kaplama ve yüzey işleme gibi kapalı devre sıcaklık kontrolü, kenarların, çıkıntıların veya deliklerin sertleşme sıcaklığını doğru bir şekilde koruyabilir.

Test sıcaklığı aralığı 700℃ ile 2500℃ arasındadır.

10 kHz'e kadar kapalı devre kontrolü.

Güçlü yazılım paketleri için

süreç kurulumu, görselleştirme ve

Veri depolama.

Otomasyon hatları için 24V dijital ve analog 0-10V giriş/çıkış özellikli endüstriyel giriş/çıkış terminalleri.

Entegrasyon ve lazer bağlantısı.

Lazer kaplamanın avantajları

Lazer Kaplama Uygulamaları

●Otomotiv sektöründe, motor valfleri, silindir olukları, dişliler, egzoz valfi yuvaları ve yüksek aşınma direnci, ısı direnci ve korozyon direnci gerektiren bazı parçalar gibi;

●Havacılık ve uzay endüstrisinde, titanyum alaşımlarının yüksek sürtünme katsayısı ve düşük aşınma direnci gibi dezavantajlarını gidermek için titanyum alaşımlarının yüzeyine bazı alaşım tozları kaplanmaktadır;

●Kalıp endüstrisinde kalıp yüzeyi lazer kaplama işlemine tabi tutulduktan sonra, yüzey sertliği, aşınma direnci ve yüksek sıcaklık direnci önemli ölçüde artar;

●Çelik endüstrisindeki rulolar için lazer kaplama uygulaması oldukça yaygın hale gelmiştir.

parametre

Lazer kaplamanın çalışma prensibi

Yüzeye kaplama malzemeleri eklenerek ve yüksek enerji yoğunluklu bir lazer ışını kullanılarak bu malzemelerin yüzeydeki ince tabaka ile birleştirilmesiyle, yüzeyde metalurjik olarak bağlanmış bir kaplama tabakası oluşturulur.

Bilmemiz gerekiyor

Lazer kaplamanın sizin için uygun olup olmadığını öğrenmek istiyorsanız, aşağıdaki noktaları belirtmeniz gerekir:

1. Ürününüz hangi malzemeden yapılmıştır; hangi malzemenin kaplanması gerekiyor?

2. Ürünün şekli ve boyutuyla ilgili olarak, fotoğraf sağlamanız en iyisidir;

3. Özel işleme gereksinimleriniz: işleme pozisyonu, genişlik, kalınlık ve işleme sonrası ürün performansı;

4. İşlem verimliliğine ihtiyaç duyulmaktadır;

5. Maliyet gereksinimi nedir?

6. Lazerin türü (optik fiber veya yarı iletken), gücü ve istenen odak boyutu; destekleyici bir robot mu yoksa bir takım tezgahı mı olduğu;

7. Lazer kaplama işlemine aşina mısınız ve teknik desteğe ihtiyacınız var mı?

8. Lazer kaplama başlığının ağırlığı için kesin bir gereklilik var mı (özellikle robotu desteklerken robotun yükü de dikkate alınmalıdır);

9. Teslimat süresi gereksinimi nedir?

10. Düzeltme işlemine ihtiyacınız var mı? (Düzeltme işlemini destekleyin)